简介

数控机床加工件的检验是确保产品质量的重要环节,有效的检验方法和关键技术可提高加工件的精度和可靠性。本文将介绍机加工检验的相关内容,包括检验方法、关键技术和应用案例。

一、机加工检验的目的

机加工检验的目的是验证加工件的质量是否符合设计要求,包括尺寸精度、形状精度、表面质量等。通过检验,可以及时发现和排除加工过程中的问题,保证产品的质量稳定性和一致性。

二、机加工检验的方法

机加工检验可以采用以下几种方法:

1. 直接测量法

直接测量法是最常用的机加工检验方法之一,通过使用各种测量工具(如千分尺、游标卡尺、测角器等)对加工件进行尺寸测量,以验证其尺寸精度。

2. 光学测量法

光学测量法是利用光学原理进行测量和检验的方法,常见的光学测量设备有投影仪、显微镜、激光测量仪等。通过这些设备可以实现对加工件的形状、表面质量等进行检测。

3. 探伤检测法

探伤检测法是针对加工件内部存在的缺陷进行检测的方法,常用的探伤方法有***探伤、射线探伤等。通过这些方法可以发现加工件的内部裂纹、气孔等缺陷。

4. 三坐标测量法

三坐标测量法是一种高精度的机加工检验方法,通过使用三坐标测量机对加工件进行三维坐标的测量,可以获取加工件的精确尺寸和形状信息。

5. 全检测法

全检测法是将多种检测方法结合起来,对加工件进行全方位、全面覆盖的检验。全检测法可以有效提高检验效率和准确性,但对设备和技术要求较高。

三、机加工检验的关键技术

机加工检验的关键技术包括:

1. 标准与规范

制定科学合理的检验标准和规范,明确加工件的质量要求和检验方法,为检验提供准确的依据。

2. 检具与测量工具

选择合适的检具和测量工具,确保其精度和可靠性,提高检验的准确性。

3. 数据处理与分析

对检验结果进行数据处理与分析,及时发现异常情况和问题,为加工过程的优化提供依据。

4. 自动化检验技术

利用自动化设备和技术实现机加工件的自动化检验,提高检验效率和一致性。

5. 环境控制与管理

合理控制检验环境,避免环境因素对检验结果的影响,提高检验的可靠性。

四、机加工检验的应用案例

以下是几个机加工检验的应用案例:

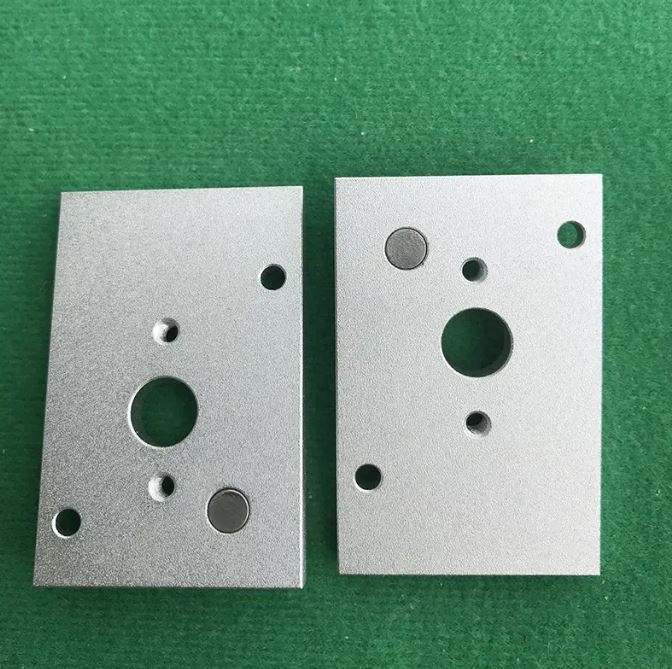

1. 高精度零件的检验

对高精度零件进行三坐标测量和光学测量,确保其尺寸和形状精度符合要求。

2. 表面质量的检验

利用显微镜和表面粗糙度仪等设备对加工件的表面质量进行检测,确保其表面光洁度和平整度。

3. 内部缺陷的检测

利用***探伤仪对加工件进行探伤,发现并排除内部缺陷,确保产品的安全性和可靠性。

4. 批量生产中的在线检验

在机加工过程中,利用自动化检测设备对加工件进行在线检验,实时监控加工质量,提高生产效率。

总结

机加工检验是保证产品质量的重要环节,采用合适的检验方法和关键技术,可以提高加工件的精度和可靠性。通过本文的介绍,希望能对机加工检验有更全面的了解和应用。