确保产品质量的关键流程

机加工检验流程是制造企业中确保产品质量的关键环节之一。通过严格遵循规范的检验流程,可以保证产品在生产过程中的各个环节都符合质量标准,从而提高产品的质量和可靠性。本文将详细介绍机加工检验流程规范。

1. 原材料检验

原材料检验是机加工检验流程的第一步。在这个阶段,应对所有进货的原材料进行检查和测试,以确保其符合制定的质量标准。各种原材料包括金属、塑料、橡胶等都需要进行外观检查、尺寸测量、化学成分分析等。只有通过原材料检验,才能保证后续加工出来的产品质量可控。

2. 加工过程检验

加工过程检验是机加工检验流程中的核心环节。在加工过程中,应定期对加工中心、车床、铣床等设备进行定期检查和维护,确保其工作状态良好。同时,在加工过程中,需要进行工件的尺寸测量、表面质量检查等,以确保加工过程中的质量控制。

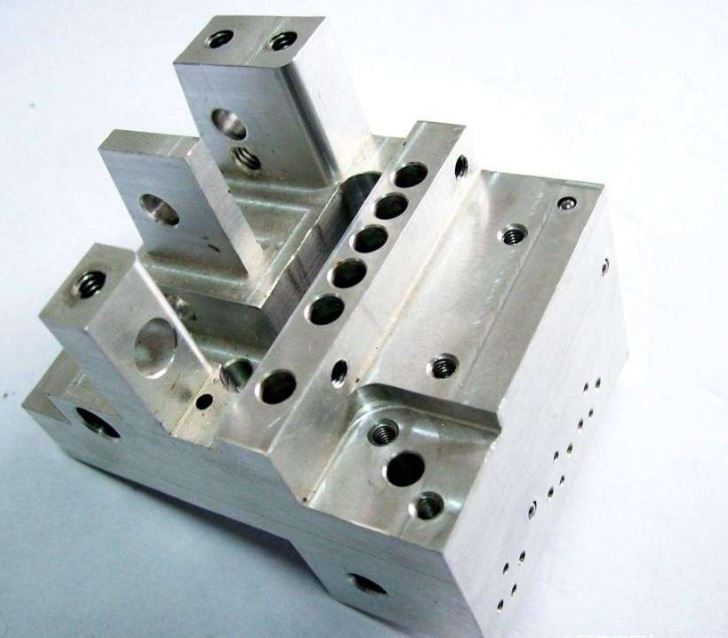

3. 成品检验

成品检验是机加工检验流程的最后一步。在成品检验阶段,需要对加工完成的产品进行全面检查和测试,以确保其符合相关的质量标准和要求。成品检验包括外观检查、尺寸测量、硬度测试、功能测试等。只有通过严格的成品检验,才能保证产品的质量和性能达到客户的要求。

4. 记录和分析

在机加工检验流程中,记录和分析是非常重要的一步。在每一次检验过程中,需要详细记录检验结果、操作人员、检验时间等相关信息。这些记录不仅可以用于追溯产品质量问题的原因,还可以为制定改进措施提供参考。通过对记录的分析,可以及时发现并解决潜在的质量问题,提高生产效率和产品质量。

5. 持续改进

持续改进是机加工检验流程规范的重要原则之一。通过对检验流程的持续优化和改进,可以不断提高产品的质量和稳定性。运用现代管理理念和技术手段,如六西格玛、质量管理工具等,可以帮助企业发现并解决潜在的质量问题,提高整体生产效率。

总结

机加工检验流程规范是确保产品质量的重要保障措施。从原材料检验到加工过程检验,再到成品检验,各个环节都需要严格按照规范进行操作。同时,记录和分析以及持续改进也是不可忽视的步骤。通过遵循规范的检验流程,制造企业可以提高产品的质量和可靠性,赢得客户的信任和支持。