非标螺纹加工工艺流程简介

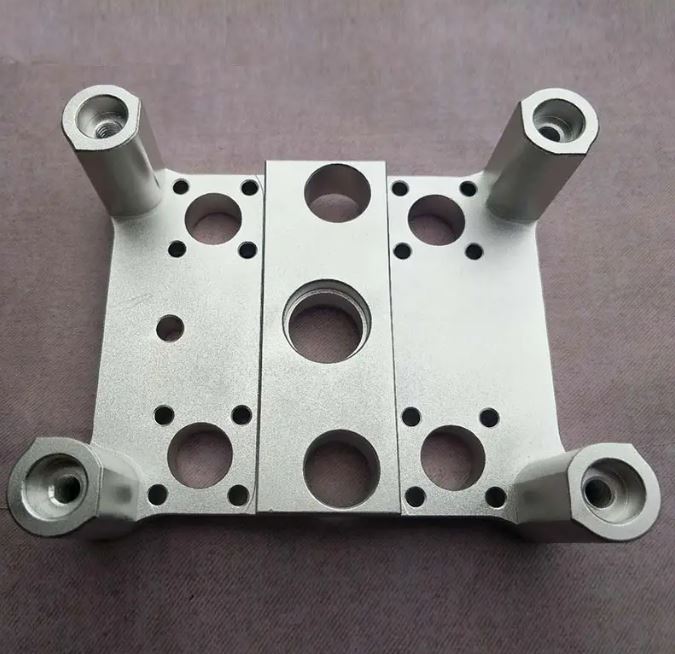

非标螺纹加工是指不符合标准螺纹规范要求的螺纹加工,根据具体需求设计和加工,常用于特殊机械设备、汽车零部件和航空航天领域。本文将详细介绍非标螺纹加工的工艺流程,以帮助读者更好地了解和应用该加工技术。

1. 螺纹加工前的准备

在进行非标螺纹加工之前,需要进行以下准备工作:

1.1 确定加工要求:根据实际需要确定加工螺纹的规格、材料和加工精度等要求。

1.2 设计加工方案:根据加工要求,设计合理的加工方案,包括加工工艺、工具选择和夹具设计等。

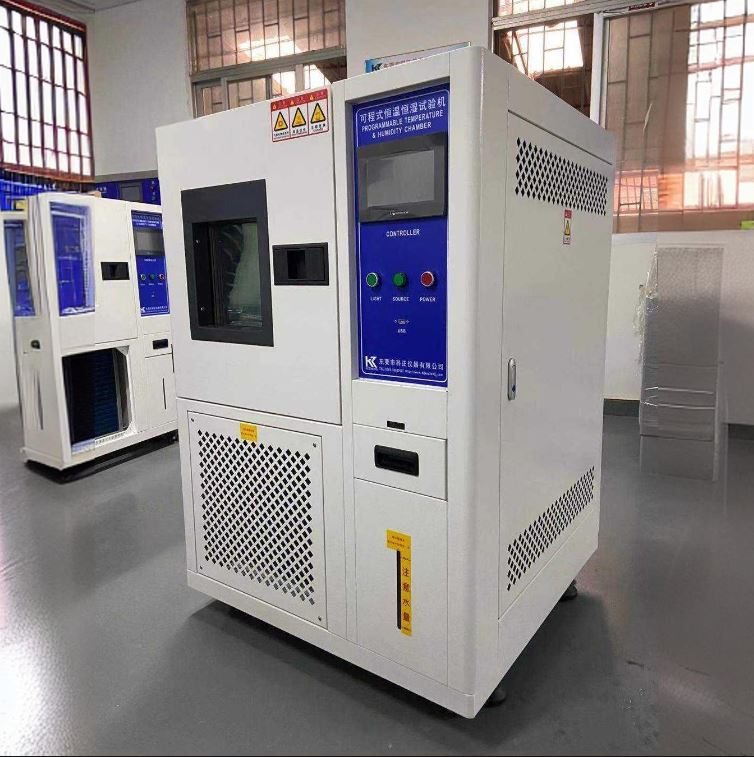

1.3 准备加工设备:确保加工所需的设备、刀具和测量工具等准备充分,并进行必要的维护和调试工作。

2. 螺纹加工工艺流程

非标螺纹加工的工艺流程通常包括以下几个步骤:

2.1 材料准备

根据加工要求选择合适的材料,并进行必要的切割和修整工作,确保材料能够满足加工和使用的要求。

2.2 加工方案确认

根据加工要求和材料特性,确认最佳的加工方案,包括切削方式、切削工具和切削参数等。

2.3 加工设备调试

根据加工方案,进行加工设备的调试和准备工作,确保设备正常运行,并调整机床参数以适应加工需求。

2.4 加工操作

根据加工方案和加工要求,进行螺纹的切削、成型和修整等操作,确保螺纹的准确度和表面质量。

2.5 质量检验

对加工后的螺纹进行质量检验,包括尺寸测量、表面质量检查和功能测试等,确保螺纹满足设计和使用要求。

3. 加工注意事项

在进行非标螺纹加工时,需要注意以下事项:

3.1 加工精度控制

根据加工要求,控制加工精度,保证螺纹的尺寸和形状符合设计要求。

3.2 切削参数选择

根据材料特性和加工要求,选择合适的切削参数,包括切削速度、进给量和切削深度等,以确保加工效率和质量。

3.3 刀具选择和维护

根据加工材料和加工要求,选择合适的刀具,并进行必要的刀具维护和更换,以保证加工质量和刀具寿命。

3.4 安全操作

在进行螺纹加工时,要注意安全操作,遵守相关规定和操作规程,采取必要的安全措施,防止事故的发生。

4. 加工优化与改进

为了提高非标螺纹加工的效率和质量,可以进行加工优化和改进:

4.1 工艺改进

通过改进加工工艺和工艺流程,提高加工效率和质量,减少加工成本和资源消耗。

4.2 设备更新

根据加工需求和技术发展,及时更新和改进加工设备,以适应新的加工要求和技术发展。

4.3 过程监控与控制

建立有效的加工过程监控和控制系统,实时监测加工参数和质量指标,及时调整和纠正加工过程中的问题。

总结

非标螺纹加工是一项重要的加工技术,在特殊机械设备和高精度零部件加工中具有广泛的应用。通过深入了解和掌握非标螺纹加工的工艺流程和注意事项,可以提高加工效率和质量,满足不同领域的加工需求。